Más ligera, rígida y compacta. Así es la carcasa para motores eléctricos que Porsche acaba de desarrollar utilizando un sistema de impresión en 3D. La carcasa de la unidad compuesta por el motor y la caja de cambios, fabricada mediante un proceso aditivo con fusión láser, superó sin problema todas las pruebas de calidad y de estrés de materiales.

“Esto demuestra que la fabricación aditiva, con todas sus ventajas, también es adecuada para componentes de gran tamaño que se someten a elevadas tensiones en los vehículos deportivos eléctricos”, dice Falk Heilfort, responsable de Proyecto en el departamento de Desarrollo Avanzado de Sistemas de Propulsión del Centro de Desarrollo de Porsche en Weissach. Cabe pensar que este elemento optimizado terminará integrándose en un modelo deportivo de edición limitada, por citar un posible ejemplo.

Un prototipo que ofrece numerosas ventajas

La carcasa de aleación fabricada de manera aditiva es más ligera que una de fundición convencional y reduce el peso total en aproximadamente un diez por ciento. La estructura, de carácter especial gracias a la impresión en 3D, duplica la rigidez habitual en las zonas de alta tensión. Otra ventaja de la fabricación aditiva es que permite integrar numerosas piezas, lo que agiliza considerablemente el trabajo de montaje y aporta ventajas directas a la calidad final del producto.

La impresión en 3D abre nuevas oportunidades en el desarrollo y la fabricación de piezas de bajo volumen. En este momento, Porsche está dando impulso a la fabricación aditiva para mejorar las piezas que se someten a fuertes tensiones. Muestra de ello son los pistones impresos del 911 GT2 RS, que hace apenas unos meses fueron desarrollados e integrados con éxito en el motor de este deportivo de altas prestaciones. La cubierta para el sistema de propulsión que se acaba de fabricar ahora también cumple con los requisitos de alta calidad. Este componente da cabida tanto al motor eléctrico como a la caja de cambios de dos velocidades, y se ha diseñado para su uso en el eje delantero de un vehículo deportivo.

Los diseños admiten casi cualquier geometría

“Nuestro objetivo era desarrollar un sistema de propulsión eléctrico con potencial de fabricación aditiva, integrando al mismo tiempo el mayor número posible de componentes dentro de la cubierta de protección, ahorrando peso y optimizando la estructura”, asegura Falk Heilfort. Ningún otro proceso de fabricación ofrece tantas posibilidades y una implementación tan rápida como la impresión en 3D. Los datos de diseño pueden ser introducidos en la impresora directamente desde el ordenador, sin pasos intermedios como la fabricación de herramientas.

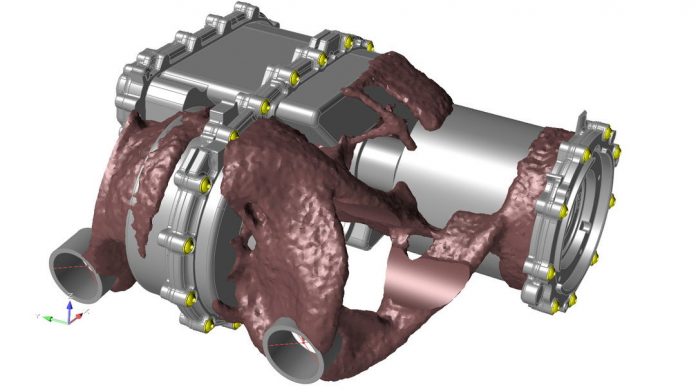

Las piezas son creadas por capas a partir de polvo de aleación de aluminio. Esto hace posible la fabricación de moldes como carcasas con conductos de refrigeración integrados de casi cualquier geometría. Cada capa se funde y se mezcla con la anterior, para lo cual hay diversas tecnologías disponibles. En este caso, la carcasa del sistema de propulsión eléctrico hecha de polvo de metal de alta pureza se ha fabricado utilizando la fusión de metales por láser (LMF). En este proceso, un rayo láser calienta y funde la superficie del polvo correspondiente al contorno de la pieza.

La mejora de la propulsión eléctrica comenzó con la integración en el diseño de varios componentes, entre los que se encontraban los rodamientos, el sistema de refrigeración y el suministro de aceite. A esto le siguió el proceso informatizado para calcular las cargas e interfaces. La determinación de las líneas de carga fue hecha sobre esta base. El siguiente paso en el método de desarrollo virtual fue la optimización de las trayectorias de carga mediante la integración de las llamadas estructuras de red.

Estas estructuras responden a patrones naturales que, por ejemplo, pueden verse en formas similares en huesos o plantas. “Pudimos ampliar y mejorar nuestras soluciones de software y métodos para crear tales piezas y ahora podemos implementarlas virtualmente en un espacio de tiempo muy corto”, comenta Sebastian Wachter, especialista en Metodología de Diseño y Optimización de la Topología del departamento de Desarrollo Avanzado de Sistemas de Propulsión. Cuando todo esto se combina con la inteligencia artificial, surgen interesantes enfoques para aplicar mejoras a los métodos de desarrollo futuros.

La impresión en 3D y sus particularidades

Sin embargo, la amplia libertad de diseño que ofrece la impresión en 3D también va de la mano de requerimientos específicos. Entre ellos, que los ingenieros tengan en cuenta el hecho de que las piezas se producen capa a capa por fusión. Si hay grandes protuberancias en la forma, puede que haya que planificar elementos de apoyo como nervaduras. Pero estos no deben extenderse a los conductos transmisores de material. Por lo tanto, es importante considerar ya en la fase de diseño la dirección en la que se construyen las capas. Con la tecnología de máquinas disponible actualmente, la impresión del primer prototipo de carcasa se alargó durante varios días y tuvo que realizarse en dos procesos de fabricación debido a su tamaño. Con las últimas generaciones de maquinaria, es posible reducir este tiempo en un noventa por ciento y fabricar todo el componente de una sola vez.

El peso de las piezas de la carcasa se ha rebajado en un cuarenta por ciento debido a la integración de funciones y a la optimización de la topología. Esto representa un ahorro de peso de alrededor del diez por ciento para todo el sistema de propulsión. Al mismo tiempo, la rigidez aumenta significativamente. A pesar de que el grosor de las paredes de la cubierta es de sólo 1,5 milímetros, la rigidez del sistema -motor y caja de cambios incluidos- ha aumentado un cien por cien debido a las estructuras de red. Además, la forma de panal de estas estructuras reduce las oscilaciones de las finas paredes y mejora considerablemente la acústica.

La integración de las piezas ha hecho que el sistema de propulsión sea más compacto y que el proceso de ensamblaje se haya reducido en cuarenta pasos. Esto equivale a una reducción del tiempo de producción de aproximadamente 20 minutos. Una de las ventajas adicionales es la integración de un sistema de refrigeración de la transmisión optimizado, que se convierte en un elemento clave para aumentar aún más las prestaciones.

La fabricación aditiva tiene un gran potencial

La carcasa producida mediante la impresión en 3D muestra de nuevo el potencial de la fabricación aditiva para Porsche en lo que respecta a la innovación de productos futuros, a la agilización y flexibilización de los procesos de producción y al desarrollo de nuevas áreas de negocio, entre las que figuran la personalización con una nueva oferta para los clientes y la mejora y ampliación del catálogo de piezas de repuesto. Esta tecnología de fabricación es interesante para Porsche desde el punto de vista técnico y económico, sobre todo, para las ediciones especiales y otros productos de fabricación en pequeña serie, así como para el mundo de la competición.